Nata nel 2012, Alchemist è una realtà aziendale italiana che ha creduto fortemente nell’utilizzo della fibra di carbonio come materiale composito applicato al settore ciclo, in particolare alle ruote.

Si tratta di un’azienda artigianale collocata a Cinto Caomaggiore tra Veneto e Friuli, che grazie alla capacità di realizzare prodotti altamente performanti e totalmente Made in Italy si sta facendo apprezzare in Italia e nel mondo, a dimostrazione di ciò è il premio vinto alla fiera Cosmobike di Verona 2015, come “miglior brand emergente”.

Abbiamo avuto l’onore di visitare l’azienda seguendo il processo produttivo dei loro prodotti, accolti e accompagnati da Sandro Marcorin, il titolare, e da Marco Buoso, commerciale, che ci hanno spiegato tutte le fasi produttive.

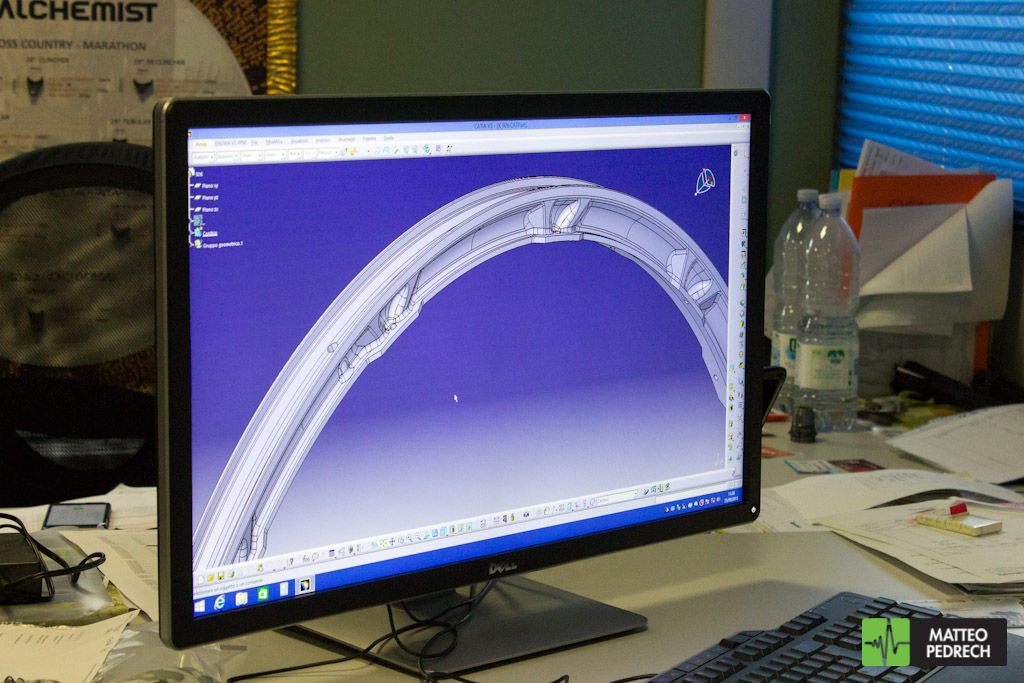

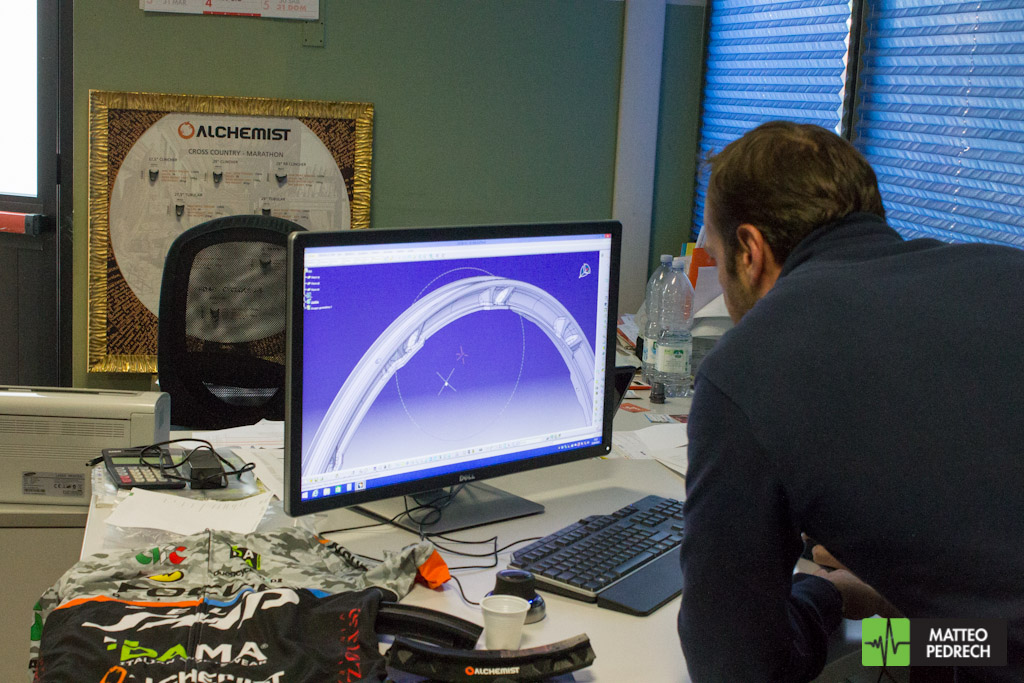

PROGETTAZIONE

La progettazione avviene tramite CAD 3D parametrici con modellazione di superfici e solidi. Peculiarità di Alchemist è che non è solo un‘azienda che progetta cerchi, ma ruote complete: grande attenzione viene data infatti dalla progettazione dell’assieme cerchio+mozzo+raggi, e questo fa in modo che ogni componente sia dimensionato per funzionare perfettamente nell’insieme ruota. Ogni prodotto viene poi prototipato con le più avanzate tecnologie e testato sia su macchine di collaudo che sul campo di battaglia da team professionisti.

LAMINAZIONE

La prima fase produttiva vera e propria è la laminazione. In questa fase vengono tagliate e preparate strisce di fibra di carbonio, fibra pre-impregnata che proviene, sottoforma di rotoli, da primari fornitori a livello mondiale. Le dimensioni di tali strisce e il tipo di carbonio utilizzato variano in base alla funzione che avranno poi nel prodotto finito.

La conservazione viene fatta in particolari celle a temperatura controllata per mantenerne le caratteristiche chimico fisiche.

COSTRUZIONE

Le fasce passano dalla laminatura al reparto stampaggio dove sono presenti degli stampi in alluminio con i quali poter realizzare i vari prodotti.

Essi sono preriscaldati a circa 40°C per poter mantenere il carbonio malleabile ed iniziare la fase di costruzione.

Vengono quindi poste sugli stampi le strisce di carbonio e resina preparate in precedenza, con un numero di strati che varia in base alla necessità del cerhio e del suo utilizzo, in modo da poter variare la resistenza, la rigidezza e le altre qualità tecniche e fisiche del prodotto finito.

Lo stampo va poi posizionato in forno per il ciclo di cottura dove i tre parametri: temperatura, tempo e pressione sono regolati da un controllore digitale.

Alla fine di questo processo gli stampi vengono estratti dal forno, aperti e all’interno è presente il componente ancora grezzo ma già solidificato.

RIFINITURA

Ultima fase di grande manodopera, i componenti grezzi vengono rifiniti con frese e lime eliminandone le parti in eccesso, oltre ad essere controllati uno ad uno da un operatore fin nei minimi dettagli.

Per finire vengono levigati con spazzole dalla grana sempre più fine, lucidati e verniciati. Infine vengono applicati gli adesivi.

Il magazzino di Alchemist contiene poche decine di ruote per il fatto che i componenti, ma soprattutto le ruote appunto, vengono realizzati su ordinazione.

È stata un’esperienza incredibile vedere la manualità di questi artigiani all’opera, sì perché è proprio un’opera il risultato finale, ed il valore aggiunto è proprio questo: prodotto in Italia da artigiani del carbonio.

Queste particolarità determinano sicuramente un prezzo importante per l’utente finale che però rispecchia appieno il tempo impiegato per la realizzazione e la qualità generale…oltre alla caratteristica più importante: la personalizzazione, la quale non è realizzabile dalle aziende che producono in serie.

Sì perché ad Alchemist si possono richiedere personalizzazioni non solo a livello di colore e tipo di finitura, ma anche strutturali.

Sito Alchemist: www.alchemistbikes.com

Per sapere come vanno sul campo non ci resta che testare un paio di loro ruote! A presto quindi!

Testo e foto di Matteo Pedrech

*alcune foto sono volutamente sfocate per motivi di riservatezza