MANUBRIO: CARBONIO VS ALLUMINIO & 31.8mm VS 35mm

PREMESSA

L’obbiettivo che si pone questo articolo è quello di analizzare le effettive differenze di comportamento tra un manubrio in carbonio ed uno in alluminio, inoltre valutare anche l’effettiva bontà del recente standard di manubri da diametro 35mm che a detta di alcuni produttori dovrebbe essere il futuro sostituto del classico oversize da 31,8mm.

I dati dei materiali inseriti nel software utilizzato per simulare i comportamenti delle due tipologie di materiale sono stati reperiti dai produttori per quanto riguarda l’alluminio 7005, mentre per quanto riguarda la fibra di carbonio la ricerca è stata un po’ più complessa in quanto i valori ultimi relativi alla fibra dipendono da: Modulo, Trama, Intreccio, Tipologia produttiva. Senza soffermarci su quali siano le peculiarità di ognuna di tali caratteristiche vediamo come si comporta un manubrio reale.

Ho avuto la fortuna di ottenere i dati meccanici da un’azienda che produce prodotti in carbonio tra cui anche manubri per l’appunto. Il carbonio utilizzato è un 3K.

Le dimensioni dei due manubri sono le medesime, le sezioni reali e quindi anche i pesi reali.

Sono stati svolti 3 tipi di test:

- Test statico, ovvero lo studio di come l’oggetto si comporta sotto l’effetto di un carico statico.

- Test di impatto, quindi l’analisi dell’effetto di una sollecitazione istantanea.

- Test di fatica, cioè la durata del componente sottoposto a cicli di carico.

I manubri per entrambi i materiali sono stati analizzati nella versione con diametro oversize (31,8mm) e 35mm.

Il manubrio è vincolato ad uno stem indeformabile ed è caricato verticalmente su delle estremità di 100mm (simili a delle manopole) indeformabili anch’esse.

RISULTATI TEST

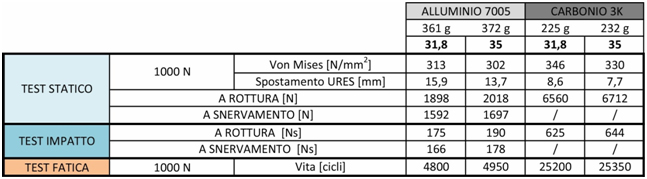

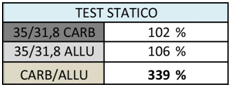

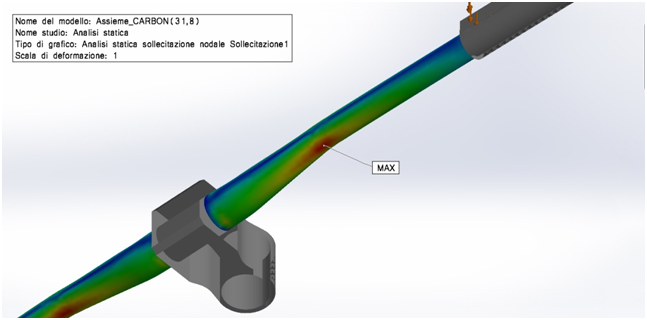

Commentiamo i dati dei test (fig.1).

Lo spostamento del manubrio in carbonio è del 45% inferiore a quello in alluminio, a parità di carico flette quindi meno (fig.2).

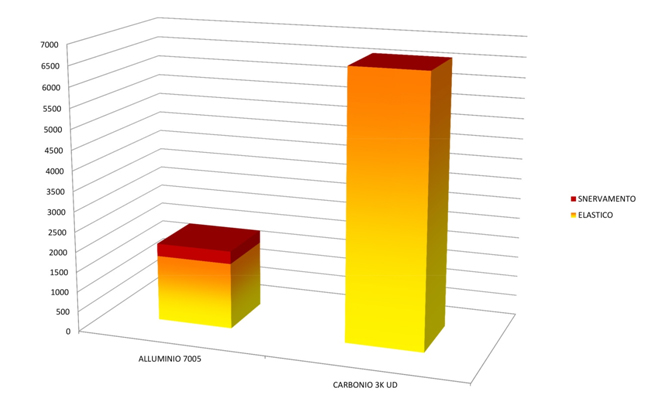

Parlando di rigidezza, in senso fisico del termine (sollecitazione/deformazione) possiamo dire che il rapporto tra i due materiali è di 1,8 a favore del carbonio (fig.3)

Parlando di sicurezza invece bisogna fare una premessa: l’allumino prima di rompersi si snerva in uscita dal campo elastico (con una deformazione a rottura di circa il 20%), il carbonio si spezza quasi subito con la classica rottura di tipo fragile (deformazione a rottura circa 1,5%) (fig.4).

Vediamo ora però i carichi statici a rottura (fig.5).

La resistenza a rottura sotto un carico statico è del 340% superiore nel carbonio rispetto all’alluminio.

Quindi rottura imprevedibile ma sotto carichi molto più alti.

Interessante notare che il manubrio in carbonio si rompe a compressione (inferiormente), mentre quello in alluminio a trazione (superiormente) (fig.6, fig.7).

Tra diametro 31,8mm e 35mm la resistenza aumenta mediamente di circa il 5%.

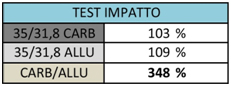

Il test a impatto (fig.8) ha un risultato in linea con quello statico; il carbonio ha una resistenza di circa il 350% superiore all’alluminio.

Per rendere più alla portata di tutti la lettura dei dati possiamo dire che l’impatto che porta alla rottura del manubrio di alluminio è pari alla caduta di un peso di circa 40Kg da un metro di altezza distribuito sulle due estremità, per quando riguarda il carbonio il peso diventa di circa 145Kg.

Tra diametro 31,8mm e 35mm la resistenza aumenta mediamente di circa il 5%.

Il test a fatica (fig.9) è stato fatto sottoponendo il manubrio a infiniti cicli di carico da 1000N fino a portarlo a rottura. Il carbonio ha una vita 5 volte superiore all’alluminio.

Leggendo questi dati potremmo dire che il carbonio rispetto all’alluminio è 3 volte più resistente, l’80% più rigido ed ha una vita 5 volte superiore.

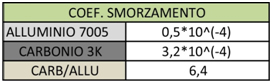

Abbiamo trascurato un fattore importante però, ovvero la capacità dei due materiali di assorbire le vibrazioni. Confrontando i coefficienti di smorzamento (fig.10) notiamo che il carbonio a parità di deformazione smorza le vibrazioni più di 6 volte meglio dell’alluminio.

CONCLUSIONI

La credenza che l’alluminio sia più “rigido” rispetto al carbonio riguarda proprio la sensazione di guida generata da questa caratteristica, ovvero l’alluminio “ritorna” meglio la sollecitazione, risulta quindi più “rigido” a sensazione, anche se fisicamente non lo è come abbiamo visto.

Un’analogia: Immaginate di affrontare una serie di dossi consecutivi con una forcella da 180mm con il ritorno completamente aperto e velocissimo e poi con una da 100mm con il ritorno molto morbido, l’effetto che percepirete è che la forcella da 180 risulterà più rigida rispetto quella da 100 poiché più nervosa.

Da notare bene che questo ragionamento è valido per il componente manubrio, nel caso di un telaio dove dietro c’è uno studio strutturale ben preciso la progettazione dei fogli di fibra potrebbe portare a risultati ben diversi in quanto in carbonio come ben sappiamo è un materiale altamente anisotropo, ovvero ha caratteristiche che dipendono dalla direzione lungo la quale vengono considerate, ed i progettisti sfruttano a loro vantaggio questa caratteristica del materiale.

Per quanto riguarda il confronto diametro oversize/35mm possiamo infine dire che il secondo diametro migliora le caratteristiche di resistenza e rigidezza di circa il 5%.

CINA SI, CINA NO

Molti manubri in carbonio vengono venduti on-line da siti orientali a prezzi che a volte sono addirittura inferiori dell’ 80% del prezzo del più economico manubrio in carbonio in vendita sul mercato europeo.

C’è chi dice che alcuni siano componenti originali ma non ancora marchiati, chi dice che siano scarti di produzione della industrie europee che producono in oriente, chi crede siano prodotti validi tanto quanto quelli di marche blasonate ma fabbricati da industrie cinesi ed infine c’è chi dice che siano delle “cinesate”.

Io ho una mia idea ma quello che posso consigliarvi è che se decidete di acquistare un manubrio in carbonio non dovete lesinare sulla qualità a costo di avere la sensazione di buttare via dei soldi ingiustificatamente.

Che siano fabbricati a Taiwan o in Italia i prodotti che entrano REGOLARMENTE nel mercato europeo devono essere certificati, a me questo basta.

A voi i commenti.

Testo e grafica: Max Delise – www.facebook.com/ilmeccanicodimtb

Seguici, metti MI PIACE alla pagina Facebook MTBTECH.IT –> facebook.com/mtbtech.it