Forcelle ammortizzate…o sistemi di ammortizzazione anteriori?

Chi si avvicina alla mountain bike da neofita si imbatte subito nell’argomento “ammortizzazione“; e tralasciando l’ormai generazionale dilemma su front o full, deve comunque fare i conti con una forcella ammortizzata.

Quando tutto ebbe inizio le mtb erano rigide, per lo più di derivazione “stradale” e credo nessuno avrebbe mai immaginato che nell’arco di pochi decenni ci saremmo trovati a bordo di leggere moto da cross.. però credo anche che ai pionieri della MTB fu da subito chiaro che gli urti e le sollecitazioni alle quali il biker era sottoposto in fuoristrada fossero notevoli; infatti la ricerca sulle sospensioni si innescò presto.

Chiaramente iniziò dalle forcelle ammortizzate, che salvavano braccia e collo agli utenti, miglioravano il contatto col suolo e quindi la guidabilità, e non richiedevano di progettare da zero un telaio. Poi, successivamente lo sviluppo si spostò sulle sospensioni posteriori, con un certo imbarazzo a dire la verità, come tutt’ora accade quando si presenta una novità.

Ricordate gli “eee, figurati se ci serve la forcella ammortizzata“?…poi gli “eeee…ma dai, la sospensione pure dietro“….e poi i “seeee…anche i freni a disco“? ecc… come se il progresso e il miglioramento degli strumenti tecnologici che utilizziamo fosse oggetto di vergogna e poca sportività.

Tornando a noi, dicevamo: le forcelle ammortizzate.

Inizialmente erano abbastanza rudimentali. Per praticità e leggerezza si ricorreva a strutture “tradizionali”, viste pochi anni prima sulle moto, e non ai foderi rovesciati. E vedendo che comunque il biker sottoponeva a un bel po’ di forze questi strumenti, nacquero subito gli archetti di irrigidimento che vincolavano i due foderi.

In fondo la struttura delle forcelle “tradizionali” non è poi cambiata molto negli anni. Ci sono due foderi in basso, collegati da un archetto (che nella preistoria era imbullonato): le due canne che scorrevano dentro ai foderi erano, a loro volta, spesso imbullonate a una testa con il tubo manubrio.

Oggi possiamo contare su un numero infinitamente più basso di viti e bulloni, abbiamo foderi e archetto monoscocca (ormai sdoganato il magnesio, al posto del più economico alluminio!) e canne incollate alla testa insieme al tubo di sterzo. Addirittura c’è chi ha realizzato soluzioni in carbonio monoscocca per questi ultimi due pezzi.

Ma la struttura è quella. Due tubi -gli steli- che corrono dentro altri due tubi: i foderi. Fine.

Le forcelle a foderi rovesciati (USD in ammerigano!) propongono la stessa soluzione ma invertendo foderi e canne.

Perché? Per tre motivi principali: il fatto gli steli di fatto siano più lunghi e quindi inseriti maggiormente nei foderi (e questo dovrebbe aumentare la rigidezza senza pregiudicare la scorrevolezza); il fatto che le masse sospese siano molto più leggere, e quindi si raggiunga una risposta più veloce in compressione ed estensione e di fatto la forcella sembri più leggera in movimento, e in ultimo ma non meno importante motivo, che la maggior parte delle sollecitazioni in una forcella si concentri in fase di impatto sotto la piastra di sterzo. In quella zona una forcella USD può contare su un notevole spessore aggiuntivo del fodero vero e proprio!

Sulla carta è così.

I due foderi che scorrono sulle canne sono vincolati, però, unicamente dalla testa forcella. E le canne solo dal perno….ma le due canne si possono muovere asincronamente in ogni direzione, a partire dalla comprensione, magari in curva…quindi mantenendo un apparente vantaggio a livello di scorrevolezza, ma torcendo inesorabilmente. Il semplice esperimento di torsione (da bar…) tenendo la ruota tra le gambe e girando il manubrio lo rivela abbastanza chiaramente anche sulle USD di fascia alta. Spesso il prezzo non è sinonimo di grandi studi meccanici.

Se pensiamo alle due canne come due treni che corrono paralleli su due binari (i foderi) e li immaginiamo “connessi” alla loro estremità solo dal perno ruota, capiamo anche che la velocità “dei due treni” potrebbe non essere uguale anche in affondamento, vista l’elasticità del perno stesso… e questo genera una sensazione spiacevole, soprattutto sulle contropendenze e gli ostacoli “di taglio”, dove qualcuno ha in certi casi la sensazione di girare a gomme sgonfie…

Ma come mai nelle moto, che pesano e vanno ben più forti delle mtb questa soluzione ha spopolato? Semplicemente perché non sarebbe mai possibile costruire una forcella tradizionale con caratteristiche di rigidità analoghe a quelle effettivamente superiori delle mtb. Una USD da moto pesa dai 7 ai 15 (e oltre) kg e può contare su canne e perno ruota in acciaio di generoso spessore. Realizzare una “tradizionale” per cui il gioco valga la candela obbligherebbe a un trionfo di cm di carbonio, con canne super maggiorate (che ne diminuirebbero la scorrevolezza) e peso comunque molto superiore a quello della rivale USD…per non parlare del prezzo e della produzione!

Si è arrivati a dire che le USD sono “meno stancanti” delle tradizionali (perché più morbide!?) e che hanno bisogno di ruote con raggiature idonee e rigidissime per sfruttarle a pieno (…o per compensare la loro “morbidezza”?).

Non sono contrario in linea di principio alle USD, ma allo stato attuale, anche dopo averne possedute diverse, non le ritengo ancora idonee all’utilizzo spinto nella mtb. E convengono con me Fox e RockShox che comunque hanno provato e riprovato questa soluzione, ma i loro rider non le hanno digerite.

Attualmente c’è chi ha preso la cosa di petto e grazie ai progressi dei materiali e della tecnologia e la cura che solo l’artigianalità può raggiungere, sta cercando di portare allo stato dell’arte tale soluzione, è il caso della nostrana BRIGHT, nata dall’esperienza di anni di forcelle tradizionali col marchio storico FIMOCO, e della tedesca INTENDED.

Che riescano davvero nell’impresa?

E dire che svariati anni fa, la soluzione c’era per ibridare “i due mondi” e avere i vantaggi dell’una e dell’altra soluzione: l’italianissima STM! Al quale progetto potrebbe essersi ispirata DVO con la sua Emerald! (anche se il bellissimo archetto con copri canne in carbonio appare troppo esile per portare una drastica soluzione alle torsioni)…e forse anche Cannondale, ma ne parleremo fra poco.

Come dicevo poc’anzi due tubi che scorrono dentro ad altri due tubi… tramite boccole, “sofisticati sistemi” ai quali tocca tutto il lavoro sporco, ovvero rendere canne e foderi solidali e al tempo stesso garantire la giusta scorrevolezza per aumentare al massimo le prestazioni di guida. Il gioco è fisico: a parità di materiali, più una canna è grande, più le boccole saranno grandi e faranno attrito, ma la forcella risulterà robusta. E viceversa. Se poi avessimo boccole di sezione doppia o tripla rispetto a quelle che utilizza di serie la nostra forcella, ad esempio, avremmo sicuramente più rigidezza, ma zero scorrevolezza.

Già.

La scorrevolezza è il settore dove le case si sono battute a lungo con trattamenti anti attrito di diversi tipi.

Parlando invece dell’interno, all’inizio gli elementi elastici erano semplici elastomeri, dei “gommini” delle dimensioni di una noce che, a seconda della loro compattezza, fornivano un sostegno più o meno “duro”. E spesso a loro era affidato anche il controllo del ritorno in estensione.

Oggi abbiamo forcelle sofisticatissime dove riusciamo a trovare aria e molle (a volte anche insieme) e controllo di affondamento (la comprensione) alle alte e alle basse velocità, e lo stesso vale per il controllo del ritorno! Roba da NASA!!! Anzi, roba che in effetti molti biker non sanno nemmeno di cosa si tratti!

Ed è lì che ora le case produttrici spingono, e con ragione, sull’efficacia della “sezione idraulica”!

Ancora due parole sulla “meccanica “.

Dicevamo due tubi e due tubi…e come dicevamo le famose boccole…ma se prendete un tubo e lo fate scorrere dentro ad un altro con un margine di tolleranza, tutto va liscio finché non provate a metterlo in flessione…ecco che i nodi vengono al pettine.

Nel corso degli anni tutti i produttori hanno cercato di rendere più rigide e scorrevoli le loro forcelle tramite dimensionamenti, trattamenti di scorrevolezza delle canne sempre più ricercati, boccole in materiale specifico e disaccoppiando cartucce idrauliche ed elementi elastici dalle torsioni del sistema.

Una soluzione definitiva potrebbe essere stata quella proposta da Cannondale negli anni (eccoci qui!). Al posto delle famigerate boccole, le canne a disegno finale quadrato e non tondo scorrono su delle piste di cuscinetti a rulli. Geniale! Tanto da fare capire all’ingegnere dietro al progetto che bastava una canna e un fodero solo, della doppia piastra (concettualmente molto simile alla nostrana Stm, anche se lì l’archetto attraversava con un asola i foderi, qui invece è come un prolungamento dei piedini, più simile a Dvo diciamo) che aveva usato fino a quel momento, per avere le stesse prestazioni di una forcella normale, dimezzandone il peso! Signori, era nata la Lefty!

Nel tempo però, purtroppo, la Lefty mostrò una certa vulnerabilità a livello di componentistica interna, oltre che di manutenzione dei preziosi cuscinetti. E l’estetica “mozza” non a tutti i biker era facile da digerire…quindi dopo una lunga evoluzione passata dal XC all’enduro spinto la Lefty è stata retrocessa all’XC elite, con la Ocho, addirittura monopiastra.

Negli anni sono nate svariate soluzioni per mitigare le torsioni di questo tipo di forcelle.

XFusion ha proposto una USD monopiasta con sistema di scorrimento simile a quello dei canotti telescopici, quindi la canna non può ruotare dentro al fodero, potrebbe essere già qualcosa ma non se ne sono viste molte in giro…e comunque a vincolare in affondamento le canne resta solo il perno ruota da 15mm.

Ora però vi propongo un paio di piccoli esperimenti per rendere chiare le forze in gioco di cui parliamo. Mettetevi accanto alla vostra bici e tenendo frenato con forza la ruota anteriore pompate sul manubrio con entrambe le mani per apprezzare la scorrevolezza della vostra forcella. Ora ripetete lo stesso esperimento sollevando la ruota posteriore fino all’altezza del vostro ombelico. Questo metterà in flessione le canne e in alcuni casi sarà sufficiente per valutarne la reale diminuzione di sensibilità. Una USD in questo caso potrebbe rivelarsi addirittura migliore di una tradizionale!

Altro esperimento più semplice è quello di spingere la bici contro un muro con la ruota anteriore…anche in questo caso le forcelle meno “sofisticate” vi faranno capire di cosa parlo. Ma attenzione! Questi sono esperimenti statici senza carico… perché mediamente queste flessioni avvengono quando vi “piantate” con la ruota contro un sasso o una radice e non da fermi ma in velocità con i vostri bei chiletti di biker che gravano. E in quel caso valgono ben poco i vari trattamenti al nitruro di titanio e compagnia bella… Ho visto forcelle preparate da gara essere in grado di copiare un filo d’erba ed essere comunque capaci di assorbire salti di diversi metri, alcune capaci di lavorare anche contro un muro spingendo addirittura solo sulla sella con un dito! Ma…in velocità, con 70/80kg di biker?!?…

Due tubi, uno dentro l’altro, fletteranno sempre (a meno che non si usino sezioni triple o quadruple rispetto alle odierne, o in acciaio, ma il gioco non varrebbe la candela, tanto siamo ormai abituati a queste flessioni!). Lo stesso avviene in curva e in contropendenza! Quindi potete provare a spingere la ruota contro il muro girando il manubrio e contemporaneamente pompando su di esso…

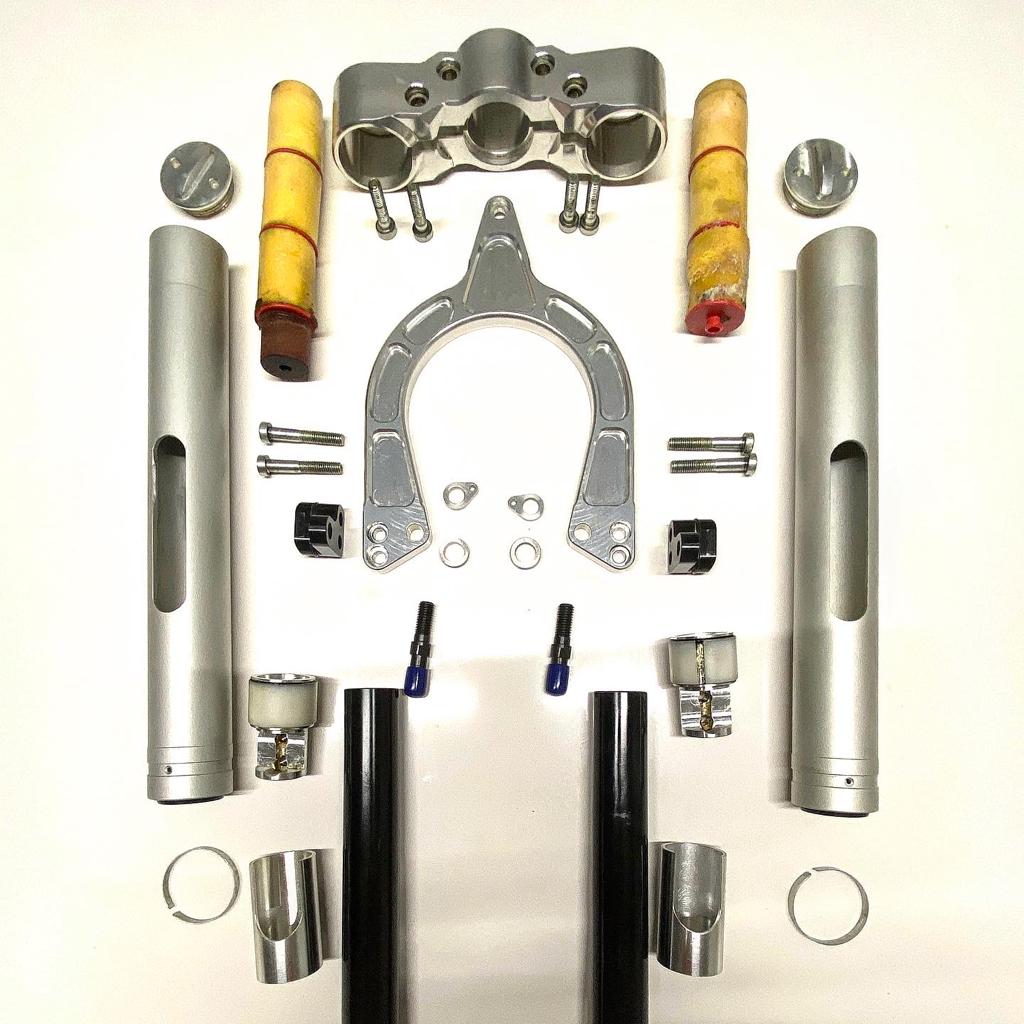

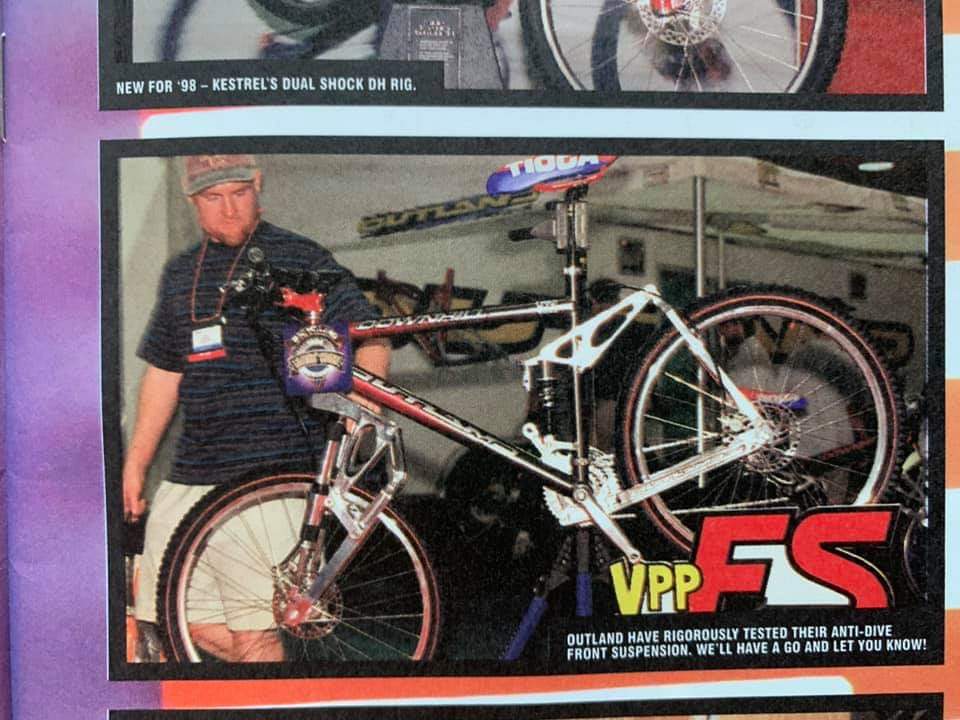

Questa cosa fu chiara fin da subito infatti alcuni svilupparono sistemi di sospensione anteriore completamente diversi. Nacquero (sempre mutuando l’esperienza motociclistica) forcelle trailing link, leadin link, springer, a parallelogramma e addirittura con sistema telelever, vi lascio una nutrita galleria di immagini!

Ai motociclisti questi termini saranno familiari (quanti di voi ricordano l’istrionica RIBI?) ai ciclisti meno, perché nel tempo, vuoi per il design particolare, vuoi perché in effetti non ci fossero a disposizione i budget delle grandi case di sospensioni, queste forcelle non raggiunsero mai lo stato dell’arte delle sorelle “telescopiche” il che ne limitò moltissimo i risultati.

E attenzione perché sulla carta questi sistemi sono di gran lunga superiori alle tradizionali forcelle telescopiche: intanto perché per lo più si muovono linearmente su cuscinetti a sfera o bronzine ad attrito ridotto (e quindi anche le eventuali torsioni non rappresentano un problema), e poi perché erano costituite da tubazioni che ne garantivano una rigidità granitica. Erano i casi delle mitiche Girvin, le leggerissime AMP, ICE ecc. Non che fossero forcelle “di riferimento” a livello di funzionamento e magari di rigidità, ma solo per una questione di sviluppo!

E nel tempo la sperimentazione, devo dire con immenso piacere, non si è mai fermata: (attenzione non tutte queste soluzioni sono effettivamente più efficaci rispetto alle tradizionali in ambito off road!!!) passando per German Answer, la E-fork, la RAM, la Scurra Hard Enduro, la favolosa Lauf (pesa un chilo, non ha viti o cartucce idauliche, solo delle “lamine” in carbonio che flettono come le balestre delle sospensioni auto più rudimentali!) , la E-motion e innumerevoli tentativi artigianali che hanno sempre un certo fascino anche se magari non un grande contenuto tecnologico…e ultima ma non ultima Trust (la quale avventura purtroppo però sembra già essersi conclusa) che sembrerebbe essere la forcella totale, perché lavora su un concetto assolutamente diverso rispetto alle forcelle telescopiche, ovvero non si limita ad “incassare” e smorzare l’urto di un ostacolo, ma di “scavalcarlo”, lasciando al rider una sensazione di guida assolutamente nuova…oppure no? Perché in realtà è quello che accade di solito al nostro carro posteriore ammortizzato!

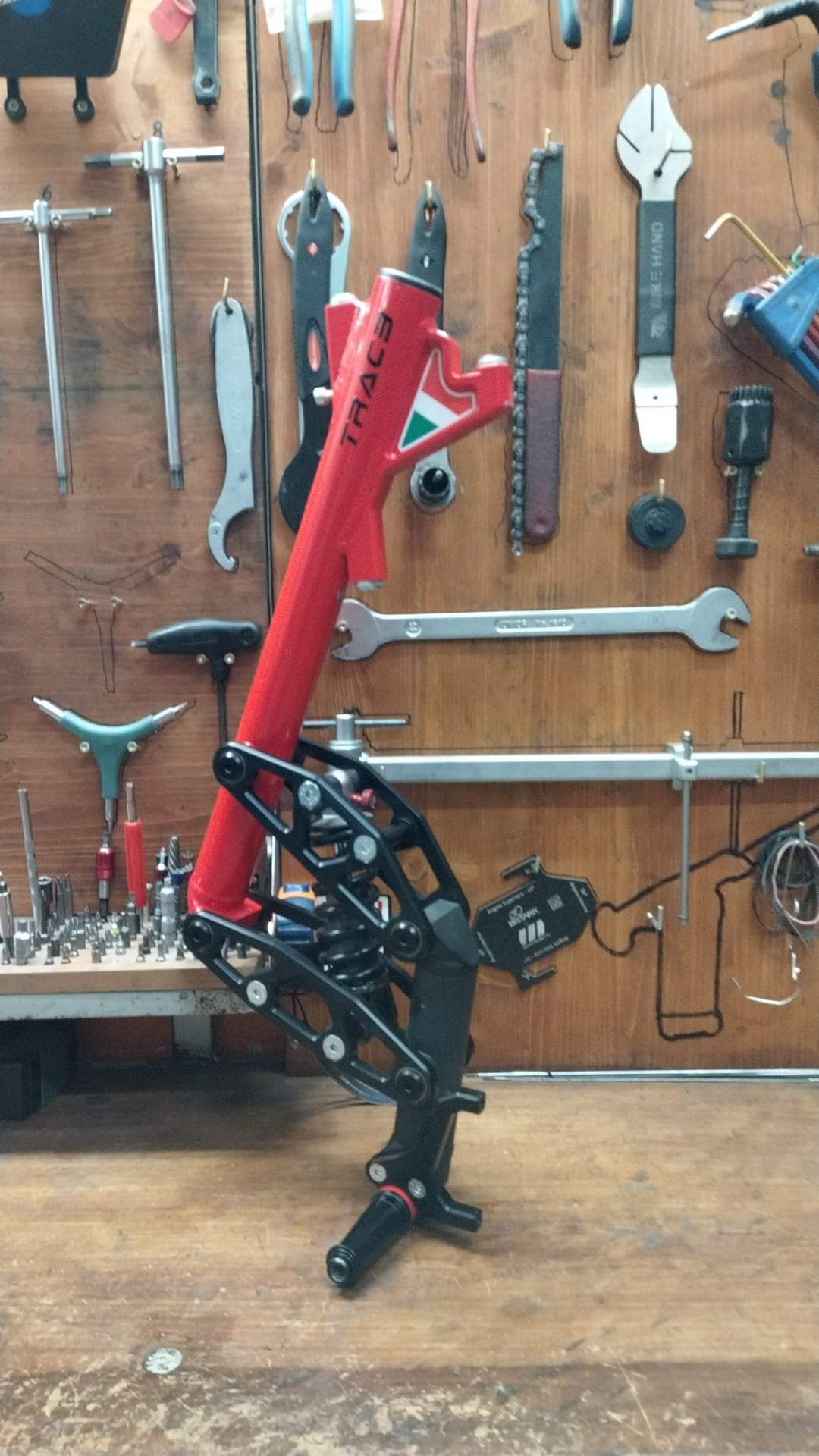

Chi mi conosce sa che da tempo sto testando una forcella autocostruita, che ho chiamato Jetfork, che appunto, non dissipa l’urto di un impatto, ma lo devia in grande parte, e in effetti posso assolutamente certificare che i vantaggi sono molto superiori agli svantaggi rispetto a una soluzione telescopica. Certo, resta sempre lo “scalino” estetico, ormai siamo troppo abituati ai “classici due tubi”…e ovviamente, sviluppare, e magari entrare in produzione con un oggetto del genere costa veramente una follia, con le dovute incognite di un mercato che raramente premia la sostanza a fronte dell’estetica (leggi ahimè, apparenza.)

Anche questa volta credo che le parole finali potranno essere dettate solo quando i biker saranno disposti ad accettare che il miglioramento tecnico non corra di pari passo col design e l’estetica.. addirittura sulle ebike si osserva un certo incremento delle forcelle doppia piastra di derivazione downhill, magari non servono e il 90% dei biker non le sfrutterà mai…ma vuoi mettere il look?! Contestabile? De gustibus!

Testo: Fil Palmer

Foto: Archivio MTBTECH